La cobotique : une approche qui pourrait révolutionner la fabrication en entreprise

Ces dernières années, la robotique a connu une évolution exponentielle. Avec elle, l’intelligence artificielle s’immisce de plus en plus dans la vie quotidienne. Actuellement, elle offre la promesse d’une main-d’œuvre moins rude qui pourrait changer définitivement la fabrication en entreprise.

Un monde où humains et robots travaillent en parfaite harmonie semble sortir tout droit d’un film de science-fiction. Ainsi, il est tout à fait compréhensible que l’on ne l’envisage que dans un avenir lointain. Cependant, le directeur de fabrication aérienne de BAE Systems se projette déjà dans le futur avec l’intégration de la cobotique dans le secteur industriel. Dans ces usines modernes, les travailleurs arpenteraient les chaînes de production en étant propulsés par des exosquelettes. Grâce à un cadre mécanique révolutionnaire, la main-d’œuvre serait moins rude. Les travailleurs pourront éviter les tâches répétitives, dangereuses ou trop difficiles. En effet, avec la cobotique le travail dans les usines pourrait être plus humain et accessible à tous. Pour ce faire, BAE Systems a investi plusieurs millions dans l’Academy for Skills & Knowledge, qui offre une gamme d’installations impressionnante. D’ailleurs, les premiers tests s’effectueront d’ici à la fin de l’année.

Qu’est-ce que la cobotique ?

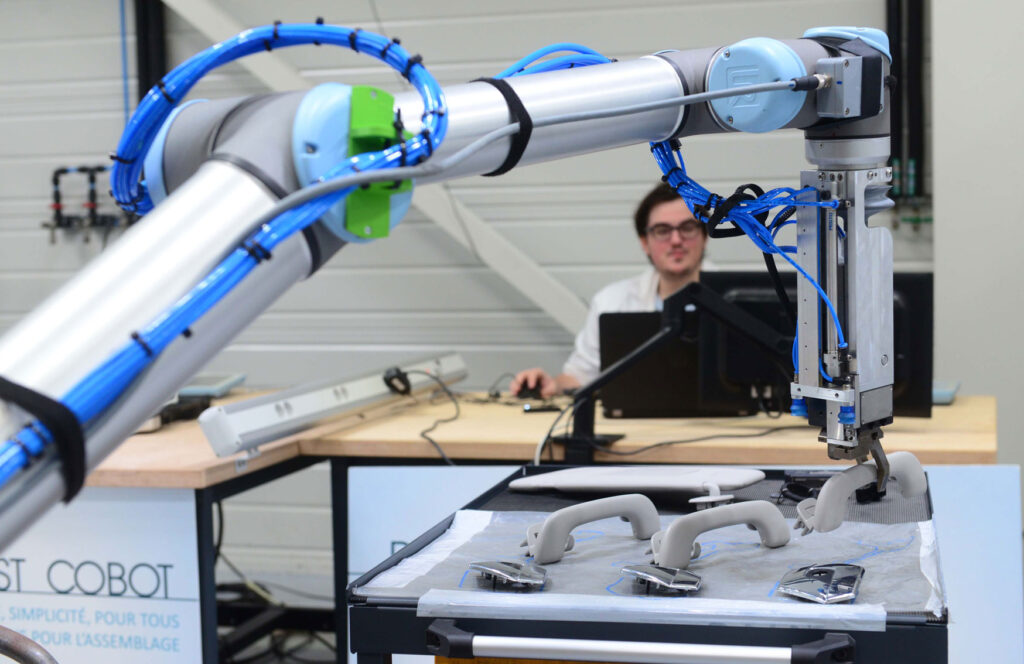

Étymologiquement, le terme « cobotique » vient de deux mots : « collaboration » et « robotique ». Il renvoie à une alliance transparente entre humains et robots dans le but d’augmenter la productivité. Le but est de transférer aux machines les tâches pénibles auxquelles les personnes apportent peu de valeur ajoutée. Les travailleurs seront en contact direct avec les robots sans pour autant être obligés d’interagir avec eux. En effet, les humains ne seront là que pour observer la réalisation et assurer l’assemblage. Cependant, l’objectif n’est pas de retirer le personnel des usines, mais plutôt de faciliter leurs activités pour une approche plus humaine. Et bien sûr, la façon dont les humains s’adaptent à leurs compagnons robotiques demeure primordiale.

La plupart des technologies susceptibles d’améliorer l’activité humaine existent déjà, mais leur introduction dans la vie réelle reste délicate. BAE Systems et de nombreuses autres entreprises utilisent déjà des robots dans la production. Par contre, ils restent enfermés derrière des barrières de sécurité et ne collaborent pas encore avec les humains. Actuellement, les prototypes de cobots sont en cours de développement sur le site de l’entreprise Warton dans le Lancashire. Avec le soutien de BAE systems, l’Academy for Skills & Knowledge représente le plus gros investissement en termes de compétences pour l’industrie aérospatiale britannique.

« Ce n’est un secret pour personne que la productivité du Royaume-Uni est faible par rapport au reste de l’Europe […] C’est probablement le moment le plus excitant pour se lancer dans l’industrie manufacturière, car nous entrons dans la quatrième révolution industrielle. »

Dave Holmes, Directeur de fabrication du secteur aérien de BAE Systems

La cobotique : comment ça marche ?

Les cobots ont été conçus afin d’automatiser un large éventail de tâches et d’effectuer un travail en collaboration avec les personnes. Un cadre mécanique se déploiera pour aider le traailleur à atteindre une pièce lourde et à la maintenir en place. La manipulation des pièces chaudes, lourdes, encombrantes ou trop petites sera ainsi déléguée aux robots. Ils seront dotés de capteurs intelligents capables de détecter les activités humaines tout autour. Ils se chargeront également de l’automatisation des profils individuels optimisés à l’aide d’une technologie sans fil. Ainsi, les cobots délivreront des signaux et des instructions sur mesure. En outre, ils sont facilement manipulables et peuvent être utilisés par n’importe qui ayant suivi une formation. D’un tour de main ou d’un signe de l’œil, un travailleur pourra contrôler ses mouvements.

Contrairement aux idées reçues, l’usine du futur, bien que plus automatisée, serait toujours composée de personnes. Les emplois changent, ce qui entraîne le développement de nouvelles compétences et de nouvelles formations qui restent à identifier. Au fil des mutations industrielles, les métiers se sont modifiés, mais l’homme, source d’innovations, reste au centre. Les spécialisations vont certainement se croiser, car tout sera en réseau. Même si les machines seront équipées de moyens de diagnostic et de maintenance à distance, la surveillance reste essentielle. De ce fait, le personnel qui réalise les opérations et la maintenance prédictive est l’un des fondements de l’usine connectée.

.« Il est essentiel de comprendre comment associer les nouvelles technologies aux compétences actuelles de la main-d’œuvre. Le retour d’information est essentiel »

Dave Holmes, Directeur de fabrication du secteur aérien de BAE Systems.